一般的な工作機械による加工と比べて、より高い精度が求められる機械加工を「精密機械加工」といい、精密機械加工は「成形加工」と「除去加工」の2種類に分類されます。

そして、この除去加工に含まれるのが「切削加工」と「研削加工」です。

今回は切削加工と研削加工の違いについて、加工方法や目的、使用する機械・工具、対象材料などで比較していきます。また、ものづくりをする上で重要な「精度・コスト・生産性」の3つの観点からも、その違いを解説していきます。

【比較】切削加工と研削加工の違い

| 切削加工 | 研削加工 | |

|---|---|---|

| 加工方法 | 材料の一部を工具で削り取る | 材料の表面を研磨する |

| 加工種類 |

|

|

| 機械・工具 | 旋盤/フライス盤/ボール盤/フライスなど | 研削盤/砥石 |

| 目的 | 材料の削り取りや形状加工 | 硬い材料の表面仕上げや精密加工 |

| 対象材料 |

|

|

切削加工と研削加工は、材料の不要な部分を取り除き、寸法や形状を変更するという点では共通していますが、それぞれの役割が異なるため、製品の形状や精度に応じて使い分けられます。

切削加工と研削加工の違いについて、それぞれの加工の目的や加工方法、加工種類、使用する機械・工具、対象材料など、基本的な特徴について見ていきましょう。

切削加工の特徴

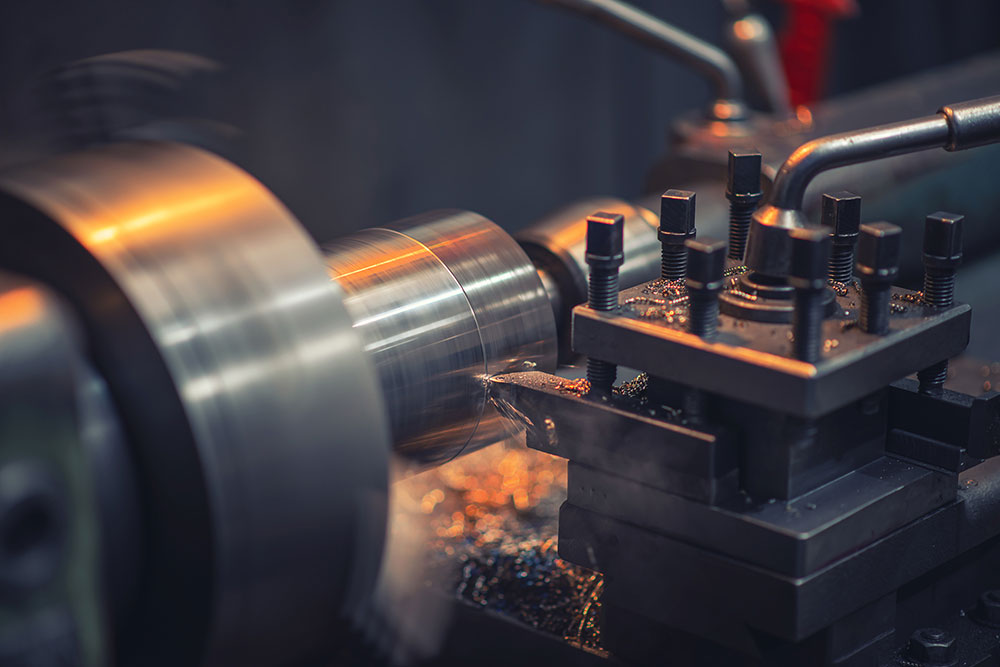

切削加工とは、専用の工作機械や切削工具を用いて金属などの材料の一部を削り取る加工方法を指します。

研削加工との大きな違いは、一度に削り取れる量です。研削加工は研磨しながら少しずつ削っていく加工であるのに対して、切削加工は刃物を使って大きく削っていく加工となっています。そのため、形状を作り出す目的で用いられます。

そして加工方法は、ワークピース(加工する対象物)を回転させて切削する旋削加工(旋盤加工)と、切削工具を回転させて切削するフライス加工(フライス盤加工)、ワークピースに穴をあける穴あけ加工の3つに分類され、旋削加工には旋盤という工作機械を、フライス加工にはフライス盤、穴あけ加工はボール盤を使用します。

【切削加工の種類(使用する工作機械)】

- 旋削加工(旋盤):ワークピースを回転させる

- フライス加工(フライス盤):切削工具を回転させる

- 穴あけ加工(ボール盤):ドリルを回転させる

これらの工作機械は回転させるためのメインマシンで、エンドミルなどの切削工具を取り付けて使用します。工作機械と切削工具の組み合わせや設定を変えながら、平面加工や側面加工、段差加工、溝加工、穴加工などを行っていきます。

研削加工の特徴

研削加工とは、砥石などの研磨材料を高速回転させて、ワークピースの表面を研磨する加工方法です。前述した切削加工は大まかな形を削り出していく加工法であるのに対して、研削加工は少しずつ形を整えていく加工法で、ワークピースの表面を滑らかに仕上げたり、高い寸法精度が必要な形状加工で活躍します。

加えて、旋削加工は耐熱合金やセラミック、硬質鋼といった硬い材料の表面加工に用いられるのが一般的です。

加工種類と使用する機械についてですが、研削盤という専用の工作機械が用いられ、取り付けられている砥石を高速回転させて研磨していきます。この研削盤には、平面研削盤や円筒研削盤などの種類があります。

【研削加工の種類(使用する研削盤)】

- 平面研削(平面研削盤):表面を平らに研磨

- 円筒研削(円筒研削盤):円筒状のワークピースを研磨

- 内面研削(内面研削盤):内部の穴や空間を研磨

- センタレス研削(センタレス研削盤):外周を研削

- プロファイル研削(プロファイル研削盤):形状の投影図に合わせて研磨

【切削加工と研削加工】精度・コスト・生産性の違い

ものづくりの現場では、精度・コスト・生産性のバランスが重要です。これらのバランスを適切な状態で維持することを生産管理といい、一定以上の品質を出しながら、納期内かつ予算内で生産・納品しなければなりません。

そこで、切削加工と研削加工の違いを生産管理の観点で見ていきましょう。

切削加工と研削加工①:精度の違い

研削加工では、砥粒によってワークピースの表面を削り取っていきます。砥粒はアルミナや炭化ケイ素で作られている一般砥粒と、CBNやダイヤモンドで作られている超砥粒の2種類に大きく分けられますが、いずれの砥粒も硬度が高く、粒の大きさも微細なため、高い寸法精度に対応できるのが特徴です。

また、砥粒は加工時に順次脱落していくため、刃物の消耗がほとんどなく、一貫性のある高い精度の加工が継続できます。

一方で切削加工では、刃をワークピースに食い込ませて削り取っていきます。切削加工でも高い精度を出すことは可能ですが、刃の摩耗によって寸法に変動が生じたり、切削時の振動で安定性が低下したりといった原因で、研削加工ほどの高い精度を出すことは難しいと言えるでしょう。

そのため、重要機能を持つ部品や、厳しい公差が求められる製品を加工する時は、研削加工で仕上げていくことが一般的です。

切削加工と研削加工②:コストの違い

切削加工や研削加工などの精密機械加工は、加工精度や材料、形状の複雑さなど、いくつもの要素が絡み合うため、一概に費用相場を算出することはできません。しかし、一般的に研削加工の方が切削加工に比べてコストが高いとされています。

その理由の一つが、工具の寿命の違いにあります。研削加工で選ぶ研削砥石は比較的早く摩耗していくため、定期的な交換が必要です。一方、切削加工で使用する切削工具は、研削砥石よりも寿命が長く、交換コストが抑えられるという面があります。また一般的な傾向として、研削砥石の方が切削工具よりも高価となっています。

切削加工と研削加工③:生産性の違い

切削加工と研削加工では、生産性においても大きな違いがあります。通常、切削加工は短時間で完了するため、生産性が高い加工法だとされています。対して研削加工は、精密性を重視するので作業に時間がかかり、生産性が低い加工法とされています。

また、切削加工はものづくり技術の中でも汎用性が高く、次々と最新技術も登場していくため、初心者でも一定以上の品質が維持できるというメリットがあります。一方、研削加工は精度が高い作業が求められ、さらに数値化しにくいという点から、コンピューターによる自動化が難しく、高いスキルを持つ技術者を雇用・育生する必要があります。

切削加工と研削加工の違いを活かしたものづくりを

今回は、切削加工と研削加工の違いについてご紹介しました。

ポイントをまとめると、切削加工は低コストで高い生産性を持つ反面、厳しい公差設定にどこまで応えられるかという難しさがあります。一方で、研削加工は高精度・高品質な表面仕上げが実現できるものの、それに伴って高いコストがかかる懸念があります。

そのため、大量生産の場合は効率的かつ低コストの切削加工が向いており、高い精度が求められる部品の加工や表面仕上げは研削加工が向いていると言えるでしょう。

さらに、近年では切削と研削の両加工が行えるマシニングセンタも登場していますし、シミュレーションソフトを活用すれば適切な加工条件を確認することもできます。

私たち宮脇鋼管では、まずは最終製品をお客様から伺い、その最終製品にお応えする加工の提案・製作を行っています。「比較検討のために見積もりが欲しい」「対応可能か確認したい」「試作品の相談がしたい」など、お気軽にご相談ください。

鋼管加工のベストアドバイザー宮脇鋼管へ

宮脇鋼管は、鋼管加工のスペシャリストとして、お客様にとってのベストアンサーを提供いたします。ロットの大小に関わらず即納提案し、加工のすべてを品質管理いたしますのでご安心ください。VE提案から単品図の作成まで実現可能です。

鉄の鋼管をお客様がすぐに使える状態の製品に加工してお届けすることができる新しい加工サービスも実施しております。

- 難しい加工に対応できるか?

- まずは在庫を確認したい

- 鋼材の価格と納期が知りたい

- 詳細な見積もりが欲しい

など、

鋼管加工の総合技術商社として、最新の鋼構造加工システムを提案する宮脇鋼管へお問い合わせください。