今回はタップ加工で悩みがちなタップ深さの限界についてご紹介します。

また、タップ加工の基礎知識から、よくある現場での課題、タップ折れを防ぐ設計と加工のコツにも触れていますので、「タップ折れで悩んでいる……」「タップ加工初心者で、基本的なことから知りたい」という方や、「タップ加工を依頼したいけど、業者選びのポイントがよくわからない」という方も、ぜひ参考にご覧ください。

目次

タップ加工の深さの限界は?

結論からお伝えすると、タップ深さはタップ径の1.5倍以上でねじが締められる状態を基本として、深さの限界は2〜3倍、できれば2.5倍までと認識しておいて問題ありません。つまり、1.5〜2.5倍が理想の範囲だと言えます。

【タップ加工の深さの限界】

タップ径の1.5倍以上締められる状態が基本

深さはタップ径の2〜3倍まで(2.5倍までが理想)

タップ深さの理想は1.5〜2.5倍

つまり、M3なら1.5倍となる4.5mm以上締め込む必要があり、タップ深さは7.5mmが限界となります。同じく、M5だと7.5以上締め込む必要があり、タップ深さは12.5mmが限界です。

なお、ネジやタップの一部メーカーでは、自社製品の形状や種類、加工材料による硬度の違いを考慮した下穴径の一覧表を公開していますので、参考にしてみてください。

次に、タップ深さに限界値がある理由について、順を追って見ていきましょう。

タップ加工の基礎知識

まずは、タップ加工の基礎的な知識について簡単に説明します。

そもそもタップ加工とは?

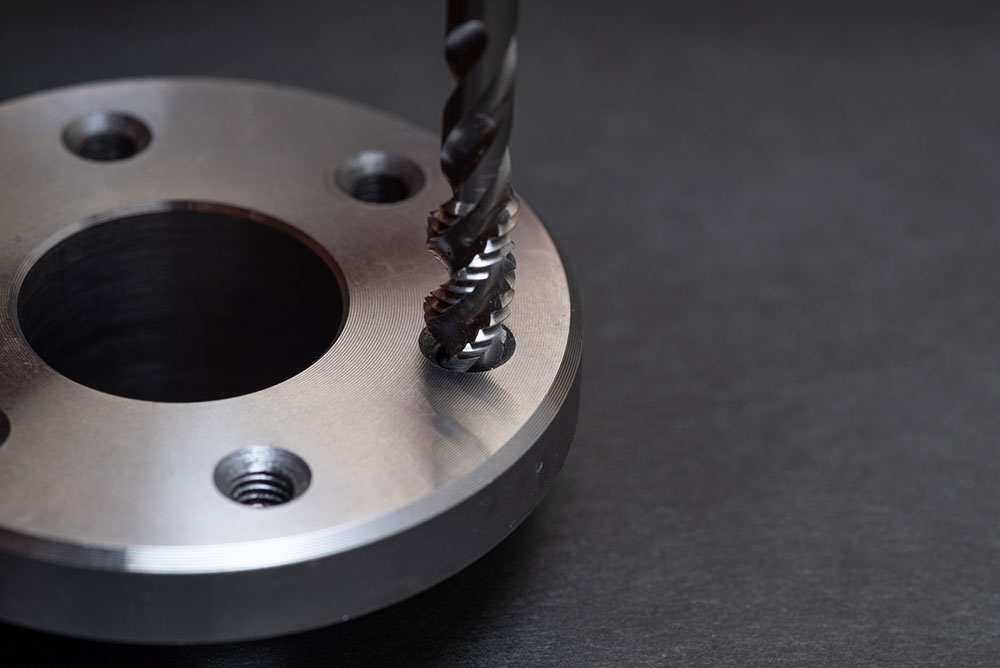

そもそもタップ加工とは、母材に穴をあけたあと、その穴にねじを受け止めるための雌ねじを成形する加工のことです。タップと呼ばれる専用の工具を使って、穴の内側にねじ切り加工を行います。

そして、タップ加工を行うために開けた穴を下穴といい、下穴の深さを「下穴深さ」や「ドリル加工深さ」、その下穴にタップ加工を行う時の深さを「タップ深さ」と呼んでいます。

実際にねじを締め込んだ時に、ねじの先端が到達する深さはタップ深さよりも浅く、この深さを「ねじ込み深さ」や「有効ねじ深さ」と呼びます。

| ねじ穴の深さレベル | 呼び方 |

|---|---|

| 下穴の深さ | 下穴深さ、ドリル加工深さ など |

| タップ加工の深さ | タップ深さ など |

| ねじが締め込まれる深さ | ねじ込み深さ、有効ねじ深さ など |

ねじ穴の深さレベル(浅い→深い)

ねじの長さ<タップ加工の深さ<下穴の深さ

タップ加工の種類

タップ加工は「切削タイプ」と「転造タイプ(非切削タイプ/盛上げタップ)」の大きく2つに分けられます。

切削タイプは、ドリルやキリを使って部材に下穴を掘ったあと、部材を直接削り取ってねじ山を成形していく方法です。対して転造タイプは、同じく部材に下穴を掘ったあと、部材にタップのねじ山を強く押しつけて成形していく方法です。

また、それぞれ溝の形状の違いによって、いろいろなタップの種類があります。

| タップ加工の種類 | 溝の形状 |

|---|---|

| 切削タイプ | スパイラルタップ、ポイントタップ、ハンドタップ、管用タップ |

| 転造タイプ | ロールタップ(油溝付き/油溝なし) |

切削タイプと転造タイプの大きな違いは、切削タイプは金属を削って成形するので切りくずが発生するのに対し、転造タイプは金属を変形させて成形するので切りくずが発生しないことです。

切削タイプは切りくずの発生アリ/転造タイプは切りくずの発生ナシ

タップ加工の流れ

タップ加工の流れは、前述の通り、はじめにドリルやキリを使って部材に下穴をあけ、その穴に対してタップを垂直に立てて回転させながらねじ山を成形していきます。

タップ加工は、タップを穴に対して立てることから「タップを立てる」と言ったり、雌ねじの加工を「ねじを切る」と表現することから「タップを切る」などとも呼ばれますが、加工内容に違いはなく、全てタップ加工を指す言葉です。

タップ加工については「タップ加工のやり方とは?タップの種類や手順について解説」でさらに詳しくご紹介していますので、こちらもあわせてご覧ください。

タップ深さに限界があるワケは?タップ加工の課題

タップ深さに限界がある理由は、「加工の精度と品質を上げるため」というのももちろんありますが、第一に「タップの折れを防止する」ためです。タップが折れると、コストがかかってしまうだけでなく、加工の精度と品質にも大きな影響を及ぼしますので、タップ折れを防ぐ対策が非常に重要となります。

タップ加工などの穴あけ加工は、深くなればなるほど、使用する工具の折損リスクが高まります。深さの限界がわからずタップを折ってしまい、「タップがまた折れてしまった……」「もう先輩に怒られたくない……」と悩むのは、実は多くの人が経験する初心者あるあるです。

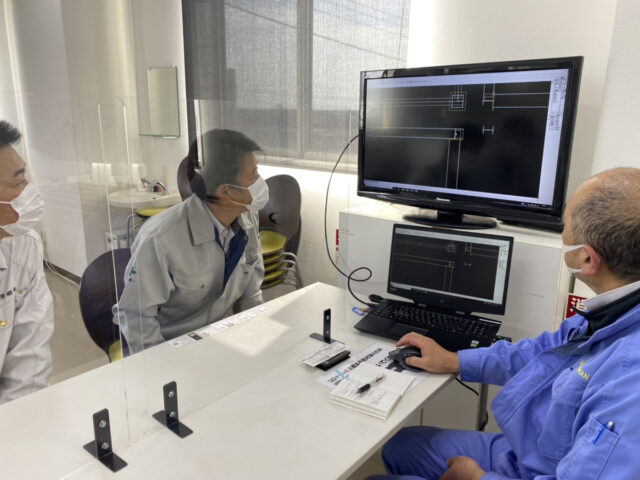

ただ、タップが折れてしまうのは、技術者だけの責任ではなく、そもそもの設計に問題がある可能性も。そのため、タップ深さの最適値については技術者・設計者が互いに良いコミュニケーションが取れているか?といった点も課題だと言えるのです。

これからタップ加工を業者に依頼しようとお考えの方は、「技術者と設計者が日々どのように連携しているか」にも着目してみると良いかもしれません。

【宮脇鋼管の現場ブログ】フライス加工でさらなる品質向上に挑戦中!

タップを折らないようにする上達ポイント

最後に、タップを折らないように加工するポイントについて見ていきましょう。

タップの特徴を理解する

タップが折れてしまう要因として、タップ深さの限界がよく理解できていないという他に、切りくずの排出が上手にできていないことも挙げられます。

切りくずの排出が上手くいっていないと、タップの折損や欠けに繋がるだけでなく、ねじ穴の精度が下がったり、むしれやかじりも発生しやすくなります。

例えば、ポイントタップは進行方向に切粉が排出されますが、スパイラルタップはタップの進行方向と逆方向に切粉が排出されます。切粉の排出方向を理解せずに加工をしていると、切粉が絡んでタップが折れたり、精度が出ない原因になるので、下穴の形状に合わせてタップを使用するようにしてください。

タップを一気に入れない

タップ加工はとても繊細な作業ですから、基本的にゆっくり進めていくのが基本です。一気にタップを立てると切粉の排出性が悪くなり、詰まったり、巻き付いたりする原因となります。

そのため、特に深さが必要な加工時は、一度で成形しようと思わず、途中で止めながら進めていくのがポイントです。

下穴が曲がらないように気をつける

タップ加工が上手くいかない時、下穴の加工精度も疑ってみます。下穴が曲がっていたり、変形していたりすることに気付かずにタップ加工を無理矢理進めてしまうと、タップに大きな負担がかかり、折損や欠けが発生するからです。

主軸と下穴の芯がずれていないか?ドリルの先端はメンテナンスされているか?といった点をチェックしてみてください。

下穴のサイズを確認する

タップ加工が上手くいかない時、下穴とタップのサイズが合っていないという場合もあります。

特に下穴の径よりタップ径が小さいとタップが折れやすくなりますので、ドリル径が間違っていないか?下穴の径は認識と相違がないか?といった点を確認するなど、径を測ってからタップ加工を行います。

宮脇鋼管の加工サービスについて

今回は「タップ深さの限界」をテーマに、タップ加工の基礎知識や、失敗しないためのポイントなどをご紹介しましたが、共通することは、焦らず丁寧に作業することと、技術者と設計者が連携を図ることです。

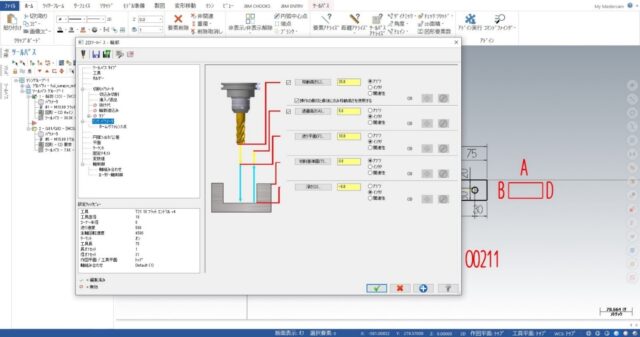

なお、宮脇鋼管でのタップ加工・ねじ切り加工は自動制御機能のある機械で行っているため、今回ご紹介したような失敗や不具合は出にくく、最小限のコストで最大限のパフォーマンスが実現できます。また、設計の担当者と加工の担当者が、それぞれ連携を図りながら進めています。

宮脇鋼管のタップ加工・ねじ切り加工

宮脇鋼管ではダイスやタップ、旋盤等を用いた鋼管内外へのねじ切りを取り扱っております。

豊富な在庫を活かし、ガスネジ(インチ)やPTネジ(テーパ)、PFネジ(平行)、角ねじ等のあらゆるねじ切りの材料・加工の一括注文に短納期で対応可能です。

「鋼管にネジ穴を開けたいけど、どこに頼めば良いかわからない」「他社では断られてしまった…」「試作品も依頼したい」などとお考えの方は、ぜひ宮脇鋼管までお気軽にご相談ください。

鋼管加工のベストアドバイザー宮脇鋼管へ

宮脇鋼管は、鋼管加工のスペシャリストとして、お客様にとってのベストアンサーを提供いたします。ロットの大小に関わらず即納提案し、加工のすべてを品質管理いたしますのでご安心ください。VE提案から単品図の作成まで実現可能です。

鉄の鋼管をお客様がすぐに使える状態の製品に加工してお届けすることができる新しい加工サービスも実施しております。

- 難しい加工に対応できるか?

- まずは在庫を確認したい

- 鋼材の価格と納期が知りたい

- 詳細な見積もりが欲しい

など、

鋼管加工の総合技術商社として、最新の鋼構造加工システムを提案する宮脇鋼管へお問い合わせください。